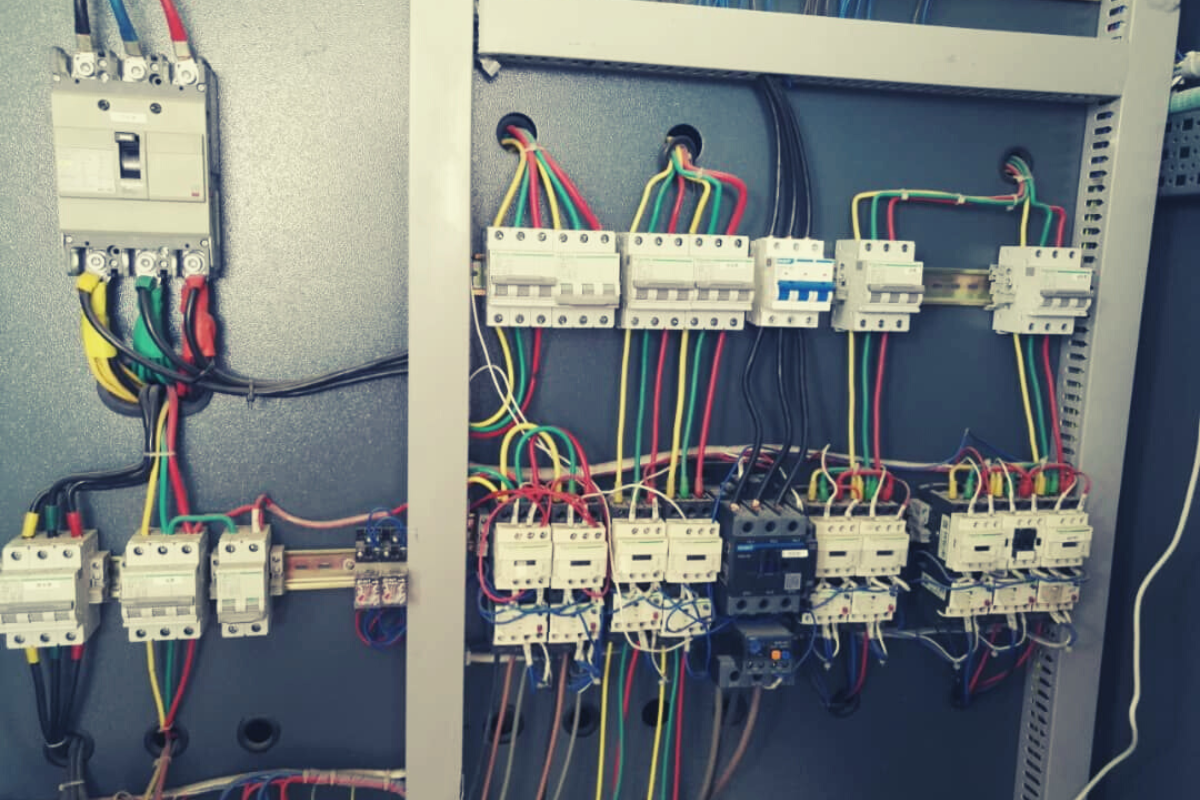

Un controlador lógico programable, más conocido por sus siglas en inglés como PLC (Programmable Logic Controller), es una computadora utilizada en la automatización industrial, para automatizar procesos electromecánicos, electroneumáticos, electrohidráulicos, tales como el control de las maquinarias de la línea de montaje de una fábrica u otros procesos de producción. A diferencia de las computadoras de propósito general, el PLC está diseñado para manejar múltiples señales de entrada y de salida, rangos de temperatura ampliados, inmunidad al ruido eléctrico, resistencia a la vibración y al impacto.

Los programas para el control de funcionamiento de las máquinas se suelen almacenar en baterías, copias de seguridad o en memorias no volátiles. Un PLC es un ejemplo de un sistema de tiempo real, donde los resultados de salida deben ser producidos en respuesta a las condiciones de entrada dentro de un tiempo limitado, de lo contrario no producirá el resultado deseado.

Los primeros PLC fueron diseñados para reemplazar los sistemas de relés lógicos. Estos PLC fueron programados en lenguaje llamado Listado de instrucciones, con el cual las órdenes de control se le indican al procesador como un listado secuencial de códigos en lenguaje de máquinas. Luego, para facilitar el mantenimiento de los sistemas a controlar, se introdujo un lenguaje gráfico llamado lenguaje Ladder también conocido como diagrama de escalera, que se parece mucho a un diagrama esquemático de la lógica de relés. Este sistema fue elegido para reducir las demandas de formación de los técnicos existentes.

La función básica y primordial del PLC ha evolucionado con los años para incluir el control del relé secuencial, control de movimiento, control de procesos, sistema de control distribuido y comunicación por red. Las capacidades de manipulación, almacenamiento, potencia de procesamiento y de comunicación de algunos PLCs modernos son aproximadamente equivalentes a las computadoras de escritorio.

Ventajas y Desventajas

Dentro de las ventajas que estos equipos poseen se encuentra que, gracias a ellos, es posible ahorrar tiempo en la elaboración de proyectos, pudiendo realizar modificaciones sin costos adicionales. Por otra parte, son de tamaño reducido y mantenimiento de bajo costo, además permiten ahorrar dinero en mano de obra y la posibilidad de controlar más de una máquina o proceso con el mismo equipo. Así como soportar las vibraciones mecánicas generadas por la maquinaria, ya que otros dispositivos serían altamente frágiles o propensos a fallas o rupturas. Sin embargo, y como sucede en todos los casos, los controladores lógicos programables, o PLCs, presentan ciertas desventajas, como es la necesidad de contar con técnicos calificados específicamente para ocuparse de su buen funcionamiento y mantenimiento.

Hoy en día, los PLC no solamente controlan la lógica de funcionamiento de máquinas, plantas y procesos industriales, sino que también pueden realizar operaciones aritméticas, manejar señales analógicas para realizar estrategias de control, tales como controladores PID (Proporcional, Integral y Derivativo).

Puedes descargar el artículo completo aquí.