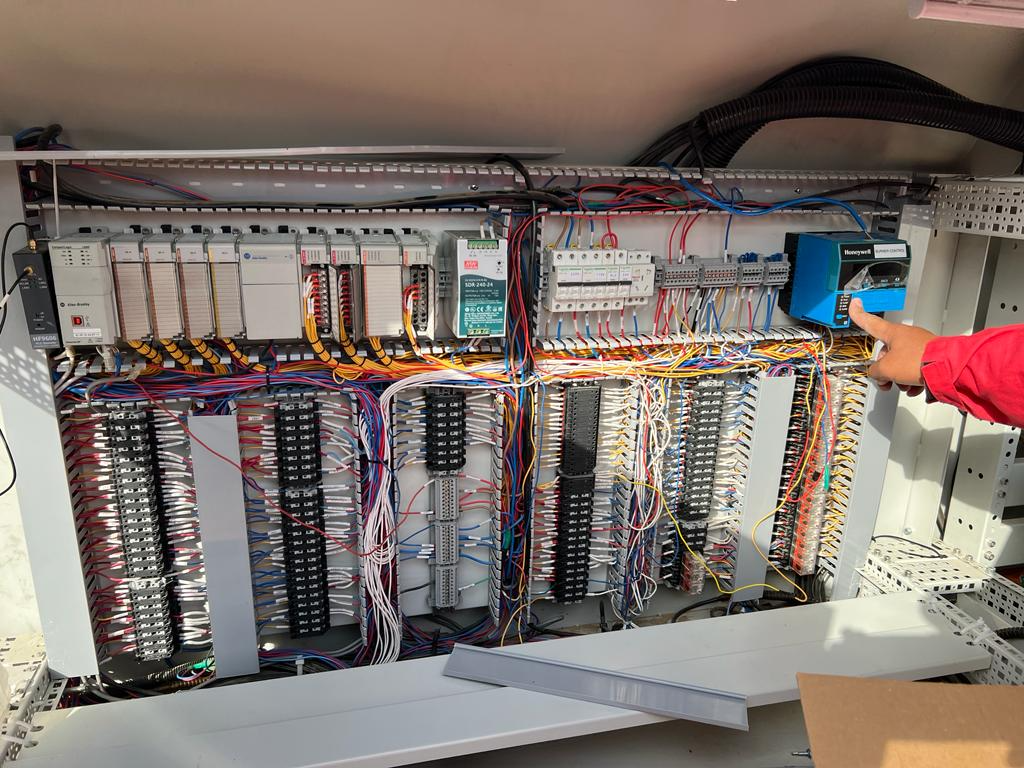

Un Controlador lógico Programable (PLC) es una computadora robusta utilizada para la automatización industrial. Estos controladores pueden automatizar un proceso específico, una función de la máquina o incluso una línea de producción completa. PLC es un sistema de control por computadora industrial que monitorea continuamente el estado de los dispositivos de entrada y toma decisiones basadas en un programa personalizado para controlar el estado del dispositivo de salida.

Historia del PLC:

El PLC se originó a finales de la década de 1960 en la industria automotriz de EE. UU. y fue diseñado para reemplazar los sistemas lógicos de relés. Antes, la lógica de control para la fabricación estaba compuesta principalmente por relés, temporizadores de levas, secuencias de tambor y controladores de circuito cerrado dedicados. Ahora que las tecnologías han evolucionado, el PLC también está evolucionando a lo largo de los años, lo que incluye control de relé secuencial, control de movimiento, control de procesos, sistema de control distribuido y comunicación de red. Estos PLC se pueden programar en lenguajes llamados Lista de Instrucciones, SFC (Tabla de Funciones Secuenciales) / STL (Lista de Declaraciones). Luego para facilitar el mantenimiento de los sistemas a controlar se introdujo un lenguaje gráfico llamado lenguaje de escalera también conocido como diagrama de escalera, que se parece mucho a un diagrama esquemático de lógica de relés.

¿Por qué PLC?

- Reducir el Esfuerzo Humano.

- Obtener la máxima eficiencia de las maquinas y controlarlas con lógica humana.

- Reducir los circuitos complejos de todo el sistema.

- Para eliminar los altos costos asociados con los sistemas inflexibles controlados por relés.

Ventajas de los PLC:

Son dispositivos completamente de estado sólido y, por lo tanto, extremadamente compactos en comparación con el control cableado donde se utilizan dispositivos electromecánicos. Fácil mantenimiento. Ahorro de energía (el consumo de energía promedio es solo 1/10 de la energía consumida por un control lógico de relé equivalente). Económico (costo de el plc se recupera en un período corto y considerando una inversión única, el plc es el sistema más económico), mayor vida útil y confiabilidad, tremenda flexibilidad (para implementar cambios en la lógica de control no se requiere recableado, por lo que se ahorra un tiempo considerable, el plc puede llevar a cabo funciones complejas como generación de retardo de tiempo, conteo, comparación de operaciones aritméticas, es posible la programación “ONLINE” y “OFFLINE”).

Aplicación:

A medida que la industria evoluciona año tras año, la adopción de los PLC se lleva a cabo en diferentes aplicaciones, como generación de energía (hidroeléctrica, carbón, petróleo, etc.), transmisión (planta petrolera, etc.), fabricación (fabricación asistida por computadora, flexibilidad). Planta de fabricación) y así sucesivamente. Actualmente los PLC no solo controlan la lógica de operación de máquinas, plantas y procesos industriales, sino que también pueden realizar operaciones aritméticas, manejar señales analógicas para realizar estrategias de control, como controladores PID (Proporcional, Integral y Derivado).

Para leer el articulo completo, haga clic en el enlace abajo.